水泥是重大排放源之一,但将来有可能为减缓全球变暖助一臂之力。

古罗马人对混凝土进行了改良,他们的这一遗产至今仍保留在万神殿的宏伟屋顶上。这是世界上现存最大的非钢筋混凝土穹顶,约建成于公元125年哈德良大帝统治时期。自那以后,每年都有大量的混凝土(目前约为300亿吨)被用于浇筑建筑物、道路、桥梁、水坝和其他结构。如今,混凝土已经成为地球上使用最广泛的建筑材料,而且需求仍在不断增长。

从全球变暖角度来说,这却是一个坏消息,因为与沙子、砾石和水混合制成混凝土的关键成分——水泥——会排放大量温室气体。若将各个环节计算在内,每年生产50亿吨水泥产生的排放占世界人为二氧化碳排放量的8%。如果将水泥行业看作一个国家,它将是世界上第三大排放国,仅次于中国和美国。

迄今为止,几乎没有其他可行材料可以取代混凝土。用可再生资源木材制成的交叉层积材正受到人们的青睐,甚至已经用于建造一些高层建筑。但与混凝土相比,这种工程木材目前仍只是新兴事物。因此,让水泥行业退出历史舞台似乎徒劳无望。但事实并非如此,因为人们正在开发使混凝土变得更加环保的技术。将来,混凝土也许不仅不会向大气层排放二氧化碳,还能除去大气层中的二氧化碳。

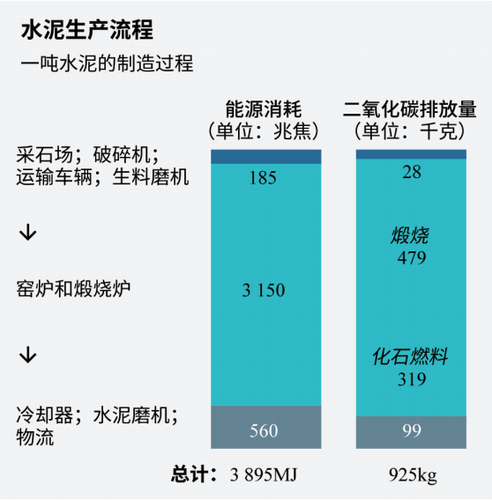

水泥生产的初始阶段产生的排放最大,其首要环节是开采主要成分为碳酸钙(CaCO3)的石灰石。石灰石与黏土混合,并采用煅烧工艺通过一个超过1400℃的旋转窑。热量可将碳和部分氧气分离,两者结合形成二氧化碳。剩下的块状物被称为熟料,由氧化钙和二氧化硅的分子复合物组成,统称为硅酸钙。然后,熟料被冷却并碾压成水泥。在水泥制造过程中,一半以上的排放是因煅烧而造成的,其余大部分则是因燃烧煤炭和其他化石燃料为这一过程供能产生的。总之,每生产一吨新水泥就会排放近一吨二氧化碳。

非凡物质

英国帝国理工学院的保罗 · 费奈尔(Paul Fennell)及其同事发表于《焦耳》(Joule)的一项研究表明,由于煅烧一定会产生二氧化碳,因此在二氧化碳进入大气层之前将其捕集并封存起来,是水泥行业去碳化的最有效方法。捕集的二氧化碳可以封存在地下或被其他行业所利用,如用于制造合成燃料,也可以在混凝土与水混合固化时重新注入混凝土。水能促进化学反应,使水泥变硬。二氧化碳也有类似的作用,并在此过程中结合形成碳酸钙。

事实上,与仅使用水相比,通过这种方式改变煅烧流程可使混凝土的强度更高。这样一来,不仅原来的一些排放物得到处理,而且还可以减少特定工作中所需的水泥用量,从而进一步降低总排放量。咨询公司麦肯锡估计,目前,逆向煅烧可以封存多达5%的水泥排放量。随着技术的改进,预计这一比例可能上升至30%。

有数家公司开始采取这一方法生产水泥。加拿大CarbonCure公司已经在全球400多个工厂安装了将二氧化碳注入预拌混凝土的设备。其产品已被用于建造建筑物,包括为在线零售商亚马逊(也是CarbonCure的股东)在弗吉尼亚州阿灵顿建造的新园区,以及为通用汽车在田纳西州斯普林希尔建造的电动汽车装配厂。

目前,CarbonCure使用的二氧化碳由工业气体公司捕集、供应。但也有企业正在开发旨在直接从水泥窑中捕集气体的设备,如位于澳大利亚悉尼的Calix公司正在研制一种电力驱动系统。该系统从水泥窑外部而非内部间接地加热石灰石,可以捕集到纯二氧化碳,而不必净化窑内燃料燃烧产生的气体。因此,如果电力本身来自绿色能源,生产出来的水泥也将会完全绿色。

已经有一家采用该技术的试验工厂顺利投产。该工厂设于比利时,是欧盟研究项目的组成部分,由全球最大的水泥制造商之一德国海德堡水泥公司(Heidelberg Cement)运营。2023年,一个更大的示范工厂将在德国汉诺威投入运营,以推广应用该项技术。

让垃圾焕发新生

还有一种没有那么环保的方法,即用城市和工业废物替代窑炉中燃烧的部分煤炭。不过,这种方法仍比使用化石燃料更环保。一些企业已经采用了这种方法。例如,墨西哥建筑材料巨头西麦斯公司(Cemex)用剥离了可回收物质的城市废物制造一种名为Climafuel的窑炉燃料。这种燃料属于植物性材料(生物质),其中含有丰富的碳。这些碳原本就存留于大气中,现在只是又回归到了大气,而不是像化石燃料一样被挖掘出来。西麦斯旗下的一些英国水泥厂所使用的煤炭已经有60%被Climafuel取代。

也有公司在研究如何用其他材料替代混凝土中的部分水泥。许多公司在混凝土中加入粉煤灰——这是燃煤电厂的副产品,或炼铁高炉中的碎渣。但从长远来看,这些方法都不具有可持续性。据英国分析公司IDTechEx的负责人、一份有关混凝土和水泥发展前景的最新报告的共同作者彼得 · 哈罗普(Peter Harrop)观察,煤炭的使用正在减少,而钢铁生产也有望转向更新、更清洁的技术。

对哈罗普博士来说,该解决方案的重点在于通过“技术手段”,减少特定工作中所需的混凝土用量,包括添加合成纤维和天然纤维,甚至是石墨烯。后者由单层碳原子片组成,其强度比钢铁更高,仅需少量便可产生可观效益。

有了石墨烯和其他加固材料,就可以获得超高性能的新型混凝土。哈罗普博士认为,这种新型混凝土特别适用于3D打印。在机器人的控制下进行3D打印,可构造出精确的材料层,并大大减少浪费。在未来20年,水泥产量似乎有翻番的趋势。在这一背景下,他补充说:“大幅减少水泥用量是解决问题的关键。”

添加剂还可以延长混凝土的使用寿命,并降低维护需求。在美国密歇根大学,李志辉(Victor Li)与其同事使用合成纤维和天然纤维并注入二氧化碳,生产出一种可弯曲的混凝土,他们称之为高延性水泥基复合材料(ECC)。这种材料的内部结构的灵感来自珍珠层。珍珠层是一种通常被称为“珍珠母”的柔性材料,位于鲍鱼和牡蛎等软体动物的外壳内侧。

为混凝土赋予这种柔性,可以让桥梁和道路更轻松地应对繁重的交通,并提高高层建筑的抗震能力。ECC在老化时只出现微小的表面裂缝。因此,李博士说,它能更好地将水挡在外面,防止内部钢筋遭到腐蚀。而这种腐蚀可能导致钢筋混凝土结构在建成后的几年内崩裂,有时甚至会导致钢筋混凝土结构坍塌。

归零与超越

材料替代技术仍有发展空间。美国新泽西州Solidia公司制造的水泥含有硅酸钙,其二氧化硅与氧化钙的比例高于标准的“波特兰”水泥。这带来了两大利好消息:首先,由于Solidia公司的工艺比传统煅烧所需的热量更少(所以消耗的化石燃料也更少),因此排放的二氧化碳更少。其次,当Solidia生产的硅酸盐水泥混合成混凝土时,由于二氧化硅含量较高,因此与普通水泥相比,它可以通过使用捕集的二氧化碳而不是水来缩短固化时间。Solidia公司正在与其投资者之一、瑞士建筑材料巨头拉法基-霍尔西姆公司携手研发该款水泥的应用。

得益于所有这些发展,混凝土的环保性将到达何种程度?费奈尔博士表示,通过更好地利用能源并对材料进行改性,轻而易举就能将该行业每吨混凝土的二氧化碳排放量减少至目前水平的80%左右。如果公司改用主要或完全由生物质能(如木材)供能的窑炉,他们就能真正实现这一目标。目前,混凝土中的碳仍然来自空气中的二氧化碳。如果在窑炉中燃烧后又变成了这种气体,并被封存起来而不是排放出去,那么,随着新树木的生长以取代那些被消耗的木材,最终将实现碳在大气中的净流动。

这种系统被称为生物质能碳捕捉与封存(BECCS),是气候建模者想象出来的实现净零排放或净负排放目标所需的一种方式。人们经常提及基于BECCS的发电技术,但BECCS实际上可能更适合于水泥生产,因为在注重环保的今天,相关企业会配备二氧化碳捕集设备,用于处理煅烧产物。如果情况真如所愿,遭受全球变暖之患的人类或许可以通过帮助减轻对地球造成的破坏来救赎自己,从而像古罗马人一样为后代留下一份令人印象深刻的遗产。

资料来源 The Economist