智能材料早已成为我们日常生活的一部分。比如:新奇的马克杯拥有热致变色涂层,当它装有热饮时会改变颜色;光致变色的感光镜片在烈日当空时会变成深色;一次性尿布和经期用品中的水凝胶能溶胀并吸收大量液体。但这些应用仅仅是冰山一角,智能材料(它们能感知到周围环境的信息,再做出相应的行为)被预测在未来能实现更多功能。

根据一份英国皇家学会的近期报告,正在研发中的智能材料包括应对湿度改变多孔性的窗玻璃、能适应环境条件的衣物和自修复混凝土等。报告的作者这样描述它:“‘有生命’的材料最终能对生活的各个方面产生翻天覆地的影响。”

智能材料的关键在于其并非由精密复杂的电子器件和机器人构成的自主系统。因此相应地,能够感知刺激再做出适当响应的能力需要被预先编制于单种材料的设计中。

打印未来

智能材料在发挥其全部潜能之前,需要跃过许多障碍,其中包括如何以最佳的方式制造。在过去的十余年间,越来越多的科研人员一直在探索3D打印机在此用途上的潜力。

用3D打印机来制造智能材料被称为4D打印,这个术语由美国麻省理工学院的建筑师和计算机科学家斯凯拉 · 蒂比茨(Skylar Tibbits)在2013年的一次TED演讲中首次提出。“第四维度是时间,”蒂比茨告诉《化学世界》,“我们利用3D打印生产会随时间而改变的东西——它们会重组、进化、适应,拥有能动性。”

将3D打印机用于制造智能材料与一般材料相似,有许多相同的优点,一个是实现材料个性化、定制化,另一个是有机会制造出几类用其他任何方法都难以生产的材料。佐治亚理工学院的机械工程教授齐航(H. Jerry Qi)解释说:“几乎不可能用商业上的制造方式来制造我们要的智能材料——或者说至少这一过程会极其冗长。”

制造的便利也加速了创新。齐航说:“以前,在你设计出一种智能材料后得要苦思冥想如何去制造,这个过程需要用大概半年时间来实现。”现在,研究者可以在几小时内拿到一种新的材料原型,而不是在设计完成的数月之后。

打印时尚生活产品

4D打印技术目前依然处在初期阶段,尚未有4D打印出的智能材料进入商业用途,然而研发出的原型已有很多。蒂比茨的一个早期设计是4D打印的鞋履,他的团队在一片经拉伸的纺织物上用聚合物墨水印上一种预先编制的图案。等到纺织物被在拉伸状态下松开后,二维的形状立刻跃变为想要的立体形状。“这就像打开盒子跳出小丑玩偶的效果。”蒂比茨解释说。他也使用同样的技法制造出一张4D打印的餐桌原型,设计用意是餐桌打包时是扁平包装,一打开包装,就会立刻向上弹起变成立体形状。而这张餐桌正是将一种用聚合物和锯屑构成的墨水印到织物上所构成的。

蒂比茨的团队与汽车制造商宝马合作,创造出一种4D打印构建的既有延展性又可膨胀,兼具可调刚性的硅氧树脂材料原型。这种智能材料可通过响应泵入材料的空气量而改变形状。“我们和宝马公司看到了汽车内饰的未来,研究汽车内的材料能够如何根据压差而变形转变。”蒂比茨说道,并补充表明,这种材料的一种潜在应用是汽车座椅,无需复杂的机械装置便可使得座椅变软或变硬,或者提供更有力的腰部支撑。

为了制造出这种充气材料,蒂比茨的团队研发出一种新颖的3D打印技术——快速液态打印。和大多数3D打印方法不同,快速液态打印不是一层层地建构起物件。相反,液态三维物件在一只装有凝胶的槽内被制造而成,凝胶使得物件悬浮在槽中,因此不受到引力影响。打印使用的墨水含有聚合物,聚合物一旦结合或者暴露在紫外线下,会迅速固化。蒂比茨说,快速液态打印克服了3D打印技术的部分固有缺点,也就是尺寸局限和缓慢速度。“我们能以超快的速度,大规模打印出高质量的产品。”该团队目前在探索如何将这种打印方法应用于各种各样的智能材料。

下一代支架

蒂比茨专心致力于用4D打印方法来制造时尚生活产品,而许多其他从事这项技术的研究者与他不同,将重心放在潜在的生物医学应用。

利用3D打印机来制造个性化的非智能物件早已在医疗卫生领域被广泛接受。比如:个性化、佩戴舒适的数字助听器,或者用于耳后助听器的软耳模;用于练习复杂的外科手术的器官和其他身体部件的三维模型;完美匹配患者解剖学特征的假体组件;量身定做而又成本低廉的植入物,如颌骨假体、人工髋关节和颅骨修复假体。

一旦进入人体后就能改变形状的装置也早已被应用,但这些装置是用传统制造方法制成的。譬如,从20世纪90年代起,扩张式支架已经被用于治疗心脏病发作和心绞痛。在一根细线的末端,圆柱形的可膨胀金属丝网管坍缩包裹着一个球囊,通过引导穿过病人的血管。一旦进入正确位置,球囊充气膨胀,丝网管扩张,从而贴合血管壁。

荷兰代尔夫特理工大学的生物工程师阿米尔 · 扎德浦(Amir Zadpoor)与他的团队希望用4D打印技术制造出下一代的扩张式支架。他们的目标是制造出一种在体温下自膨胀的智能聚合物支架,从而不再需要球囊充气系统。扎德浦开发的支架的尺寸可以是标准化的,或者是量身定制,以应对复杂场景,比如两条血管分岔的位置。

为了制造出4D圆柱体,团队为市场上可获取的熔融沉积成型(FDM)打印机建造一个附加装置。附加装置形似擀面杖,在打印时不停旋转。当一个物件在旋转曲面上打印,而不是在静态平面上打印,它的沉积层的定向就不一样,进而影响它改变形状的方式。扎德浦解释说,现在这些圆柱体会径向扩张,而不是轴向扩张。

折纸风格的组织模架

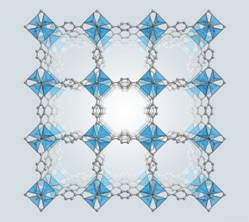

扎德浦的团队也在期待用4D打印来制造下一代组织工程模架。这些结构模架被植入患者体内,促进骨骼、肌肉、神经和其他组织在原处再生。3D打印技术已经证明其作为一个极其有效的工具,能针对再生组织工程制造出个性化的多孔金属格架。

扎德浦说,4D打印提供额外的好处便是允许金属格架孔洞内部表面具备功能,而这是用传统制造方法所无法实现的。他解释说:“我们能用十分细微的几何特征来修饰这些表面,我们称之为‘纳米图案’。”纳米图案引导细胞变为成骨细胞,也能发挥作用抑制细菌生长。扎德浦补充说:“这些小尖顶能像刀子一样刺入细菌,以机械方式杀灭细菌,它们也能通过调节免疫细胞的行为来杀灭细菌。”

作为概念验证的自折叠玫瑰花

用一台FDM打印机来打印一个2D叠层结构,当结构受到拉伸时,它自发地折叠成三维物件。“智能被融合进材料设计中,于是一旦你用某种刺激因素来触发它,它就会变成需要的三维形状。”扎德浦说道。这些支架的不同之处在于其设计用意就是在制造过程中改变形状,而不是进入人体内再改变形状。

修补残破的心脏

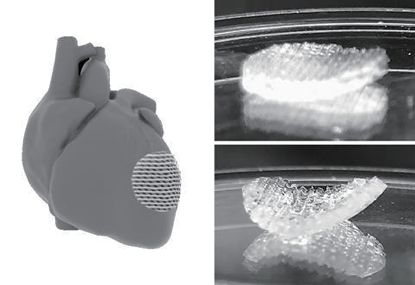

在位于华盛顿哥伦比亚特区的乔治 · 华盛顿大学里,生物工程教授张丽洁(Lijie Grace Zhang)与她的团队也在使用4D打印来制造能在人体内支持组织再生的工具。他们的研究产物之一是4D打印的心脏补片,将能够修复心脏病发作引起的心肌损伤。心跳的节奏受到心肌细胞的控制,很久以前就有人提出,受损的心脏可以用实验室培育的心肌细胞来修复,但事实证明,如何高效地整合心肌细胞是项巨大挑战。“当心脏在搏动时,要让细胞长久地留在想要的位置真的很难。”张丽洁说。

张丽洁的团队得到的4D心脏补片经过预先编制,能将心肌细胞牢固地附着在心脏表面上。补片由一种基于明胶的墨水构成,使用一台定制的立体光刻造型3D打印机来打印。明胶是一种水解形式的胶原蛋白,而胶原蛋白在人体内含量丰富,可充当细胞的支架。通过调整设计方案中不同部分的交联水平,补片被设计为在拉伸后能改变结构(且过程可逆),紧贴着心脏扩张和收缩。张丽洁解释说:“我们精心设计出的补片能完美地附着在心脏上,无需用半点胶水。”

第一代心脏补片早已在诱发出心脏损伤的小鼠上进行过试验。张丽洁团队在4D打印出的补片搭载上实验室培育的心肌细胞,移植入小鼠体内,在4个月后观察到它们依然处在原位,支撑着心肌的形成。

第二代4D打印心脏补片目前也在研发中,这些补片拥有用近红外光触发时“自动卷曲”的能力,并且这种能力已经被预先编制进交联图案中。这种卷曲机制将进一步改善补片附着心脏表面的能力,张丽洁补充说。

4D打印的外科手术装置

与此同时,麻省理工学院的机械工程教授赵选贺(Xuanhe Zhao)和他的团队希望能将4D打印应用于中风治疗。研究者的目标是改进一种常见的中风治疗手段——血栓切除术,具体是将一根细导线(携带能分解血栓的药物,或者有拽出或吸出血栓的装置)插入腿部血管,再在实时X射线成像的帮助下,通过手动引导,让导线穿过身体,直至抵达栓塞处。

4D打印出的心脏补片能“自我卷曲”,从而更好地附着在器官表面

赵选贺说,4D打印的导线能让引导过程变得容易一些。他的团队开发的导线按照设计,会通过响应磁场改变形状,从而改变方向,因此体外的磁体能用来引导导线穿过血管。甚至可以用操纵杆远程控制这个步骤,以降低外科医生的辐射暴露,赵选贺说。“我们在朝着这种中风机器人的临床应用和获得美国食品药品管理局(FDA)批准的目标前进。”他补充说。

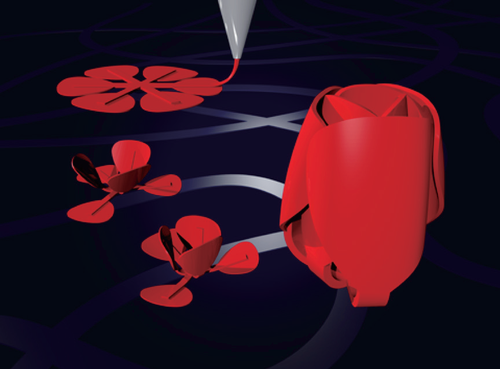

为了制造出这种导线,赵选贺设计出一种电磁附加装置,装在一种市场上可获取的FDM 3D 打印机的喷嘴旁边。墨水是一种含有均匀分散的铁磁性微粒的柔软的聚合物,这种墨水暴露在磁场中之后,将永久保持磁性。在打印过程中,电磁铁使得墨水中的铁磁性微粒磁化并对齐。

赵选贺团队此前使用同样的附加装置创造出多种二维图案,它们在手持磁铁的控制下能折叠形成复杂三维形状。赵选贺解释:“有了4D打印技术,你能将这些磁性软体装置编制为十分复杂的结构,实现许多功能。”

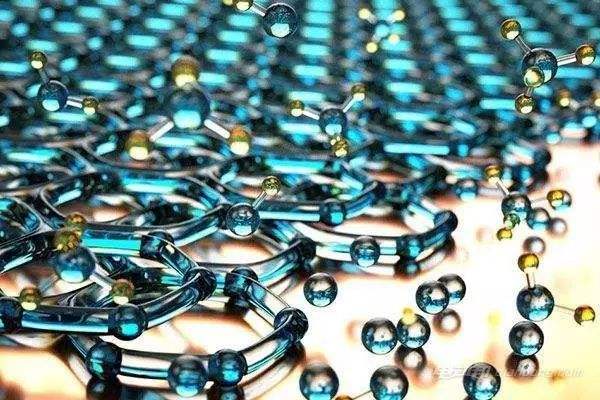

基础进展

目前,不是每个4D打印的研究者的脑海里都规划好具体应用;许多研究者在努力实现基础进展,这样其他研究者就能更进一步探究,推出具体应用。齐航和他的团队的种种努力中,就包括拥有多层形状记忆复合聚合物的4D打印材料。科研人员采用两种极性不一致的聚合物,并紧密控制每一层的空间分布。这意味着,当材料吸收水分或丙酮后,一种聚合物膨胀得比另一种聚合物更厉害,材料会以十分精准的方式弯曲。

他们这项研究中使用的打印机是一台定制的数字光处理(DLP)3D打印机。在DLP打印机中,使用快速光触发聚合体化将树脂固化,这使得它们的打印速度比FDM打印机快得多,齐航解释说。他最近也研发出一个机器学习模型,从而免除材料图案设计中的试错过程。齐航能够依据一张想要的最终产品外形的手绘图,迅速且准确地生成复合材料图案。

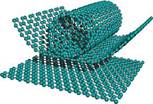

浙江大学的聚合物化学家谢涛和他的团队也在使用定制DLP 3D打印机来制造含有多种聚合物的智能材料。这是一个模块化过程,每个模块中有一种不同的聚合物。3D模块像图案化的二维薄膜一样被打印出来。谢涛说:“制造过程可以在不到一分钟内完成。”这些图案被预先编制好,服务于两个不同目的。首先,它引导二维薄膜干燥时转变成三维物件。其次,它使得三维物件在暴露于环境触发因素之下时改变形状。

为了创造出更加复杂的变形材料,三维模块被堆叠在彼此之上,经过加热,永久熔融在一起。谢涛说:“它就像乐高积木。”这种4D打印的模块方法大幅扩大了单个变形材料可以实现的结构复杂度。该研究团队迄今研发出的智能模块材料包括一个被加热时能够以可控方式变形的三层圆柱体。

4D打印技术的发展十分快速,因为这个构想使得研究人员能快速制造各种各样的变形材料的原型,但在4D打印的应用变成主流、能够以商用规模制造出智能材料之前,依然有一些障碍要克服。

根据蒂比茨的看法,标准化是一个问题。“假如我们看一下4D打印的研究领域,每个人都在以不同的方式做研究。他们都在使用不同的材料、机器和软件,以不同的方法测试他们的系统。”蒂比茨说,“为了确保安全性和可靠性,科研界需要提出一套共享的标准,以此测试和分析智能材料。”

然而,4D打印材料的种种挑战之中,最大的挑战也许是心态的挑战:要如何将研究智能动态活动整合进一个习惯了静态材料的世界。“通常而言,工程学是要尝试制造不会改变形状的建筑物和桥梁——市面上的大多数材料都是努力达到超级稳定。”蒂比茨说,“4D打印会是完全相反的方向,目标是要使用一些尽可能活跃的材料,而我们其实对此并没有习惯。”

资料来源 Chemistry World