当地时间7月27日,可口可乐公司发布声明,他们将从今年8月1日开始,不再于北美地区销售绿瓶包装的雪碧,转而采用透明塑料瓶,以“增加旧瓶材料被重新利用制成新瓶的可能性”。

用于包装饮料的塑料瓶通常由PET塑料(聚对苯二甲酸乙二醇酯)制成。从理论上讲,任何颜色的PET瓶都可以循环利用,但要实现效率高、成本低、环境友好、工业规模的彩色PET循环,难度极大。现阶段尚无任何企业拥有成熟的彩色塑料循环生产线。

这里需要厘清一些概念。“可回收”一词的内涵是很丰富的,你把一车废弃物焚烧发电,是一种能量回收,把雪碧绿瓶回收加工成一次性塑料用品,例如衣服和地毯,也是一种回收利用。

但真正意义上的绿色循环需要形成一个闭环——进来的时候是饮料瓶,出去的时候还可以是饮料瓶。国际上管这叫“Bottle to Bottle”,瓶到瓶式的塑料回收。

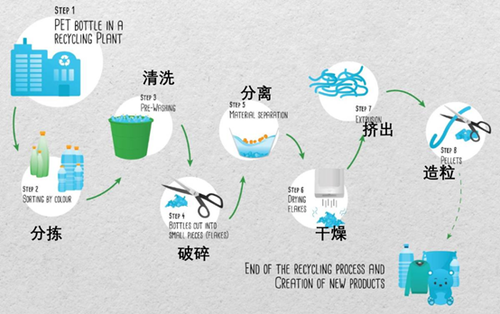

目前产业界主流的塑料瓶回收方式是物理回收法,也叫机械回收法,通过分拣、破碎、清洗、干燥、造粒以及最终的成型工艺,把旧瓶做成新瓶。

PET瓶的物理回收过程

但此类循环利用仅限于优质的食品级透明PET。雪碧绿瓶这种有色PET因含有着色剂,不仅做不到Bottle to Bottle,若混到透明PET瓶中间,还会导致后者也无法循环。通常有色的PET会于分拣阶段,被人工或机器给筛除,其结局一般都是地毯、填埋或焚烧。

用可口可乐自己的话说,有色饮料瓶让回收过程变得极为复杂,难以实现真正的循环,因此“深明大义”的他们为“推动塑料循环经济”,于加州限塑法案出台后不久便忍痛割爱,舍弃用了60年的经典。

不过话说回来,再复杂的技术也有人探索。虽尚无成熟生产线,但不少行业精英都努力解决塑料循环难题,试图通过化学工艺,将彩色PET的商业回收推向现实。实际上,已经有企业成功用绿瓶循环出了绿瓶。

细菌吃绿

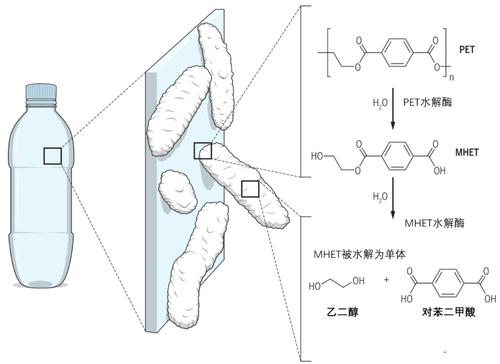

PET本质上是一种高分子材料:无数小分子单元聚合成为长链分子,无数长链分子相互作用,组成PET。合成PET长链的单体是对苯二甲酸与乙二醇。

若用化学法循环PET,就需先将其分解成对苯二甲酸和乙二醇单体,再分离纯化,最终以优质的对苯二甲酸单体为原料,合成新的PET。

传统的化学回收法,例如醇解或糖解法,往往成本极高,环境不友好,还难以有效去除着色剂,因此科学家琢磨用不一样的方式来分解彩色PET。

法国生物技术公司Carbios于2011年成立,专注开发以生物酶为核心的回收技术,旨在实现“真正意义上的塑料循环经济”。公司的首席科学官阿兰·马蒂(Alain Marty)身兼法国国立图卢兹应用科学学院教授,是酶催化领域的专家。

阿兰·马蒂

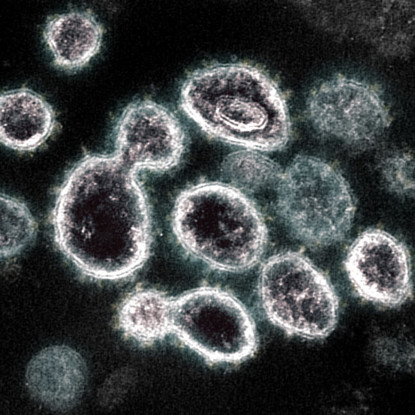

2020年4月,马蒂团队于《自然》(Nature)发表封面文章,介绍了他们通过大规模微生物筛选和基因工程改造得到的食塑细菌酶:

该酶具备高效水解PET的能力,可在72℃高温下,于10小时内将1吨的废旧塑料瓶分解近90%。

至关重要的是,它不挑种类和颜色,能吃下任意形式的PET,当然也包括雪碧的绿瓶。

水解产物是高质量的合成原料,即纯度高于99.8%的对苯二甲酸,可用于生产达到商业标准的食品级新瓶。当然,需要指出,这个99.8%的纯度并非酶催化直接得到,后续还需经过活性炭变色工艺处理,以吸除着色剂等杂质。

2021年6月,Carbios与其合作伙伴(欧莱雅、百事可乐、雀巢和三得利)共同宣布,他们已经成功通过酶催化循环工艺,生产出全球首个以废弃PET为原料的食品级PET瓶。(有意思的是,纠结于雪碧绿瓶的可口可乐并未与Carbios合作,百事可乐却先一步做到了绿瓶循环。)

以上是Carbios以100%废弃PET为原料生产出的饮料瓶子,其中绿瓶是法国巴黎水的包装

Carbios首席执行官克劳德·卢马雷(Claude Lumaret)表示:“这是我们首次利用酶分解彩色PET塑料,并制造食品级PET瓶,其性能与传统方法制造的完全相同。这一变革性的创新,最终可实现全球PET供应循环,永无废品。”

除Carbios这类创新企业,学术界亦有不少先锋尝试用微生物酶解PET。

此前我们曾报道日本微生物学家小田耕平(Kohei Oda)和英国结构生物学家约翰·麦吉汉(John McGeehan)等人的工作。(详见:吃塑料的微生物…塑料垃圾那么多,赶紧喂啊)

前者发现并命名的细菌Ideonella sakaiensis能以塑料残骸为食,利用PET水解酶将长链分子PET(聚对苯二甲酸乙二醇酯)转化为小分子MHET(对苯二甲酸单乙二醇酯),再用MHET水解酶把MHET解构成对苯二甲酸以及乙二醇。

麦吉汉则成功将PET水解酶和MHET水解酶连接,得到“超级酶”,以及6倍于原先的PET水解效率。

Ideonella sakaiensis 的酶水解PET过程示意图

此外,麦吉汉和同事还估算了PET酶催化循环体系的成本,结果显示,酶循环工艺相比以化石燃料为核心的传统生产工艺,在成本方面并不吃亏。

磁场吸绿

可口可乐公司虽未联手Carbios,但也在积极寻找能帮助自己循环绿瓶的合作者。

2015年,荷兰化学技术公司Ioniqa公布了一条从彩色PET中完全分离着色剂进而循环PET的生产线。该生产线基于一种“磁性智能”化学工艺:

将废弃PET塑料浸泡于一种具备磁性、可重复使用的离子液体内,提供150~200℃的反应温度和常压环境,塑料会被催化分解,接着外加磁场,将着色剂分离去除,最终得到高纯度的优质合成原料——优质程度堪比用石油生产的PET合成原料——换言之,此工艺也能将有色PET瓶循环为食品级的透明PET瓶,而非一次性的衣服或地毯。

Ioniqa开发的工艺通过磁性离子液体和外加磁场除去PET中的着色剂

2018年,可口可乐向Ioniqa提供资金支持,助其建起一条年处理1万吨PET废弃物的生产线。生产线于2019年7月投入试运行,以海洋塑料垃圾为原料,生产出约300个新饮料瓶。

不过Ioniqa的团队并未就一些基本问题的技术细节做出说明,例如怎样分离瓶用PET中常见的共聚单体,或如何除去固体废料滤液里附着的离子液体。

微波解绿

瑞士回收技术公司Gr3n推出了一种DEMETO(微波技术解聚)工艺用于循环彩色PET。根据其发布的专利,DEMETO工艺是这样的:

在一种微波反应器内,PET废物浸于乙二醇和水的混合液,并在碱性条件下水解,生成对苯二甲酸碱性盐和乙二醇;接着过滤除去不溶性废料,再加入HCI中和,从而沉淀出对苯二甲酸;随后利用氯碱电解反应,将中和产物NaCl或KC1转化为NaOH或KOH。

回收的氯气和氢气反应生成HCI,以重复使用,而NaOH或KOH作为加工助剂,同样循环使用。

水解产物对苯二甲酸通过进一步分离纯化,成为优质PET合成原料。

2021年9月,Gr3n宣布,他们已通过B轮融资筹得630万欧元的资金。

Gr3n公司在意大利中部城市基耶蒂(Chieti)开设的一家演示工厂,未来可实现每年处理3万吨废弃PET

公司创始人兼首席执行官毛里齐奥·克里帕(Maurizio Crippa)表示:“新一轮融资将使我们能够进一步发展公司,从初创阶段跨越至将革命性回收方案推向市场。”

参考资料:

DASANI and Sprite Boost Sustainability Packaging Credentials in North America

PET advanced recycling startup Gr3n closes 6.3 million in Series B funding

END