有效利用地球上燃料资源的问题越来越引起人们的关注,这是可以理解的。近几十年来,地球内部在几百万年中所积储的资源消耗过快,而且越来越快。工业和国民经济其它部门对能源的需求也在迅速增长。例如,1978年苏联劳动动力装备比1913年增加五十多倍。农业正在成为最大的能源消费者之—。今天,生产一公斤主要农产品要消耗3 ~ 12公斤标准燃料(每公斤热值等于7000大卡)。可以很有把握地说,不久的将来能源消耗速度还会进一步增长。根据联合国的统计资料判断,到2000年地球上由于人口的增长,能源的消耗至少要比现在多一倍。仅在美国,到本世纪末只剩下的二十年,对能源的需求量就比美国有史以来的消耗量要多。

目前,绝大部分能源来自矿物燃料(泥炭、页岩、石煤、石油、天然气)。原子能在世界能量结构中约占4%,水能也只占百分之几。石油和天然气占燃料的65 ~ 75%。比起其它燃料来,人们宁愿用石油。这是因为要获得同样数量的卡值,所需的石油只有煤的1/3 ~ 1/2,干泥炭的5/7。而且石油和石油产品比固体燃料好运输得多。自六十年代中东发现极其丰富的油田以来,石油价格和煤的价格已经拉平,以致1979年开采和使用了约三亿吨石油(折合标准燃料四亿吨)。

据不同作者的估计,矿物燃料的远景储量合8.5—13.0×1012吨标准燃料,其中固体矿物燃料占90%,石油只占6%。至于当前就能开采到的石油储量(用现有的石油开采方法能从地下开采到的石油储量),那就更少了、据最可靠的估计,只相当于1300 ~ 2000亿吨标准燃料:也就是说,即便照现在的燃料消耗水平,也只够人类用30 ~ 50年。

动力工程人员和经济学家们认为,摆脱目前这种状况的办法是根本改变现存的世界燃料结构(提高固体矿物燃料的比重),大力发展其它(非燃料的)能源:核能和热核能、太阳能和地下热水能、风能、潮汐能等等。

大家知道,现在几乎所有的运输工具都用液态石油燃料。显然,这种状况至少要保持到本世纪末。依靠石油碳氢化合物生产的产品占整个基本有机合成和石油化学合成产品的95%。如果这些化工部门现在所需的石油占整个石油消耗总量的5%,那么到2000年时为了满足人口增加的最低需求,所需的石油至少要占计划开采量的15 ~ 20%。因此,在首要任务的清单中还应把在固体矿物燃料的基础上制定和掌握制取碳氢化合物原料(合成石油及其要素)的有效方法也列进去。世界上许多国家已积极地在实现旨在解决上述问题的长远规划。

自然界所遇见的矿物燃料种类繁多(甚至在同一矿产地范围内,它们的成分也往往很不一样)。因此,要想在每个具体场合下正确选择最合理的方法来把矿物燃料转化为所希望的碳氢化合物产品,这就显得极其困难。

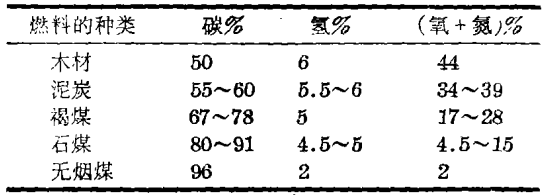

固体矿物燃料指的是泥炭、褐煤和石煤、无烟煤和油页岩,它们都是古代植物机体的残留物,因不接触空气而发生深刻转化所致。上述各种固体矿物燃料彼此之间在化学成分上存在着根本的区别,其化学成分变动情况如下:

因此可以这样说:碳的积蓄过程(即碳化作用)本身,就是形成各种固体矿物燃料的转化过程。固体矿物燃料的性质取决于产生该燃料的原材料成分和性质,取决于发生上述转化过程的条件,最后还取决于这一转化过程所达到的限度。由此可见,泥炭、褐煤、石煤和无烟煤的概念所指的不应是某种性质固定不变的物质,而应是各种材料的不同转化阶段。从这一观点出发,泥炭是母体物质的起始转化阶段,接下去是褐煤,最后是石煤和无烟煤(人们把一切矿物燃料都有条件归人油页岩,这些矿物燃料和煤一样,都是由植物性有机材料发生深度转化的产物所组成,但它们含有大量矿物夹杂物——灰)。上述成煤材料的各个转化阶段不一定和它们的地质年龄有关,转化过程可能按不同速度进行,这取决于温度、压力以及能作为催化剂的矿物夹杂物的化学成分等等。换言之,使不同矿物燃料彼此之间产生差别的不是地质年龄,而是“化学”年龄。

形成固体矿物燃料母体物质的可能是古代陆地植物或水生植物的残余物、浮游生物、海藻或大量堆积的植物蜡和树脂。

陆地植物的有机物质主要为纤维素和木质素。在以后的转化过程(腐土化过程和腐殖过程)中纤维素被细菌破坏并且以二氧化碳、甲烷和溶于水中的低酸形式脱离原材料。而木质素经过一系列变化(变成腐植酸、腐黑物)后转变为一种叫做腐植煤的褐煤和石煤的有机物质。在这种矿物燃料的高分子中含有大量的具有芳族结构的碎块,这是原始木质素分子所特有的。沥青腐植煤中的沥青成分是高等植物所含的蜡和树脂发生深刻转化的产物。

有一种煤叫腐泥煤,其母体物质是由单细胞藻类组成的低等水生植物。这种煤的特点是脂肪和蛋白质含量高,木质素和纤维素的含量低。在枯死植物的腐烂过程中纤维素破坏,而脂肪和蛋白质发生水解,形成相应的饱和与不饱和酸及氨基酸,再后形成聚合酸、酸酐和雨的复杂混合物。必须指出,腐泥煤(不同于腐植煤)的高分子基本上是由不具有芳族性质的碎块所组成。藻煤和烛煤可以算作这类煤的典型代表。腐藻煤(藻类有机物质深刻变化的产物)的化学成分近似腐泥煤。1927-1930年在库兹涅茨煤田发现的就是这种腐藻煤。

最后,由植物蜡和树脂的堆积物形成的固体矿物燃料叫残植煤。它们的矿床很罕见,其典型代表是琥珀。

在化学方面,除了有机部分结构不同外,腐植煤和腐泥煤的区别还在于有机部分的碳氢含量,即前者的碳与氢的比例较高。但应指出,纯粒的腐殖产物或腐泥产物在自然界中并不常见,通常我们碰到的是混合煤。根据它们的有机物中何者占优势而将其列入腐殖 - 腐泥煤,或者腐泥 - 腐植煤。

固体矿物燃料和石油相比,氢的含量要少得多:氢在腐植煤中占4 ~ 5%,在石油中占13 ~ 14%。显然,要使固体矿物燃料基本上“液化”,可以去除其中过剩的碳(这相当于析出原始燃料中含有丰富的氢的易挥发部分),或者加入一定量的氢。

煤的热分解

在隔绝空气的条件下,用增温干馏的方法把固体燃料部分地转化为液态碳氢产品。这时,固体燃料分解并形成液态、气态和固态产品。原始燃料转化的程度,以及上述产品的产量和它们的成色均取决于干馏的条件和原料本身的特性上。根据燃料最终加温程度的不同,可将加工过程分为低温热处理——低温炼焦(半焦化)和高温热处理——高温炼焦(焦化)

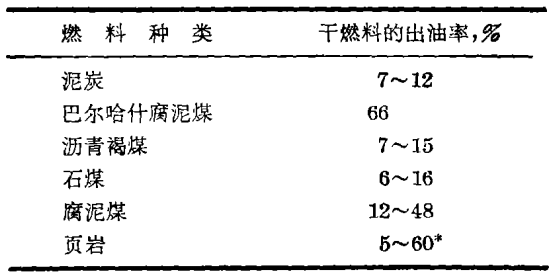

低温炼焦时,原始燃料经受的温度不超过550°。这样加工出来的产品是焦油(它不同于高温的焦油,叫做原焦油)、煤气和固态残余物是半焦炭。从固体燃料转化为液态烃的观点来看,最有意义的自然是焦油,因为它可代替石油并能生产石油产品。某些固体矿物燃料的出油率如下:

从上述数据可以看出,若着眼于焦油的出油率,则在低温炼焦的过程中用腐泥煤比较适宜,而且它们的泥炭阶段(巴尔哈什腐泥煤),以及沥青腐植煤,也就是含氢量高(碳氢比例低)的原料能提供的液态产品数量特别大。

由于腐泥煤和腐植煤的有机部分在结构上不同,所以用这两种煤制得的原焦油的成分也存在重要差别。腐植煤低温炼焦的液态产品基本上是芳经和不饱和烃同酚(主要是高级酚)的混合物。其中酚的含量变动幅度大,有时可达50%,饱和烃(链烷烃和环烷族烃)的含量只在高沥青煤低温炼焦生成的原焦油中才高。腐泥煤热处理的液态产品的特点,首先是其中酚的含量很低或者完全无酚。这种焦油的主要成分是饱和与不饱和脂族烃。混合煤低温炼焦的液态产品显然会有中间成分。

原焦油(特别是用腐泥煤制取的原焦油)还可按加工重质石油的标准流程来处理,即先蒸馏(精馏)成分馏部分,然后进行裂化或高温分解。这时可得到作为商品的发动机燃料(汽油、柴油、煤油),锅炉燃料(重油),石蜡,石油化工的半成品等等。如用混合褐煤和石煤的焦油作原料,那么可以补充不同的酚来调节产品的种类。

上面已经讲过,除焦油外,半焦炭和一级煤气也是低温炼焦的产品。半焦炭(和原煤相比)含硫、氧和氢较少,含碳和灰较多,且其热值照例较高。半焦炭可作为无烟、低硫(这对现时保护周围环境的要求来说是相当重要的)燃料来使用,也可用作制联合成煤气(一氧化碳和氢的混合物)、工业用氢、高热值合成煤气的原料。

低温炼焦煤气(去除煤中所含的废物即洗净二氧化碳后)基本上由甲烷(45 ~ 60%)、低级烃(5 ~ 10%)、氢(6 ~ 10%)和一氧化碳(7 ~ 12%)所组成。其热值为4500 ~ 8000大卡/米3。它作为高卡值煤气用于工业和日常生活,也是制联合成煤气和工业用氢的原料。

在900 ~ 1100度温度下干馏固体矿物原料的过程叫做高温炼焦。在这样的温度下,由于煤在炉中进行高温分解的结果,可得到固态残余物——焦炭和蒸汽煤气混合物。对该混合物进行冷却、净化和洗涤就能离解出“粗苯”、焦油、氨和焦炉煤气。与低温炼焦不同,这种情况下的原料可以是炼成焦炭的有限循环或者特制的能形成优质焦炭的几种煤炭的;混合物。由于加热温度高,在焦化区分解出的原焦油和煤气会再次发生深刻的变化,因此它们之间因原煤性质不同而存在的成分上的特殊差别就观察不到。

煤焦溚(出油率为干煤的2.5 ~ 4%)是制取各种芳族化合物的最宝贵的原料。例如煤焦溚深入加工处理时,可以得到各种不同的芳族烃(苯、甲苯、二甲苯混合物、萘、蒽、咔唑、苊、嵌二萘),酚类(酚、磷甲苯酚、对一和间甲苯酚、二甲苯酚),氮碱类(吡啶α - 甲基吡啶和β - 甲基吡啶、吖啶)以及苯乙烯、吲哚、香豆酮等。从煤焦搭中分解出的煤焦油 - 杂酚油和蒽油 - 用作枕木防腐材料,残余物(沥青)用于生产生漆、绝缘材料、电极焦炭。焦炭的主要消费者是冶金业。然而焦炭也可用作燃料或者用作气化原料,用以制联合成煤气、工业用氢或高热值的合成煤气。

一吨干煤生产的焦炉煤气约为350立方米,它的基本成分为氢(55 ~ 60%)、甲烷(20 ~ 25%)、一氧化碳(6 ~ 10%)。焦炉煤气的热值可达4000大卡/米3。其主要用途是制取工业用氢或作为工业和日常生活用的燃气。

煤的氢化

在高压下用氢分子氢化的方法把煤变成人造石油的工艺,是德国科学家贝尔格乌斯(Ф. Бергиус)于1913年实现的。按照他的方法,1923年第一台煤的工业液化装置投产。稍后,在德国苯胺染料工业联合公司的实验室里又有人研制出完善的煤的催化氢化工艺。在战前,特别在第二次世界大战年代里,该项工艺在德国工业中得到广泛应用。当时德国十三家停产工厂中有十二家开了工。例如,1943年这些工厂大约生产两百万吨汽油,80万吨柴油,13万5千吨重油和3万5千吨润滑油。

按照德国苯胺染料工业联合公司的上述方法的规定,固体燃料加工成液体燃料分两个阶段进行。第一阶段为煤本身的液化,第二阶段是把得到的中间液态分馏产物变为所希望的商品。

在液化过程中,让经过粉碎的原煤粉末与涂刷油(液化产品的较重部分)和催化剂相搅拌。所制取的软膏,在温度约480°,压力300 ~ 700大气压下,在特制的液相反应器中被氢所氢化。从氢化设备中出来的反应物质在热分离器中分成渣子(带有固态残余物杂质的重质润滑油,内含没有转化的煤、灰、催化剂、聚合产品)和蒸汽煤气混合物(含有较轻的液态产品的蒸汽)。这些产品进入冷分液器,并在这里凝聚起来,脱离气相。氢化过程中形成的气态烃被油洗去重新回到系统中去的循环氢,从冷分液器中出来的冷凝液进行精饱,分选出汽油、中级油(下一加工阶段的原料)和蒸到325°以上的重质润滑油(其中一部分往往可用来制造润滑油)。从热分液器中出来的渣子进行离心分离,固态残余物加以低温炼焦。经过这些工序所得到的一切液态产品和精馏阶段的重质润滑油相混合,即可用来制取煤膏。

这个阶段用一氧化铁与硫酸铁和硫酸钠的混合物作催化剂。加入原煤膏中的催化剂为煤的有机物质的1 ~ 2%。

为了使氢化作用阶段取得最大效益,原料中每100克碳所含的氢应不少于6克。重质石油的残余物、煤焦油和褐煤焦油、腐泥煤,以及沥青腐殖褐煤和沥青腐植煤都符合这样的要求。同时,随着煤的有机物质含碳量增加,要达到必要的液化水平,就要提高液化过程的压力。例如,如果沥青褐煤能在250 ~ 300个大气压下液化,那么要把煤转化成液态产品,就得把压力提高到700个大气压。因此在加入的原料中碳含量的最高额限止在82%以下。必要时,原料可先进行精选(灰含量低于5%),并使之干燥(含水量低于2%)

液相煤经过氢化作用得到的中级油(汽油通常也列入中级油),需在蒸汽相设备中作进一步加工。这种加工要在400 ~ 430°的温度和300个大气压下分两个阶段进行。开始,为了使原料尽可能彻底净化即清除含氧和含氮的化合物,要先对原料进行彻底的氢化。为了保证催化剂在煤转化为汽油这一最后阶段即裂解阶段中能长时间起作用,这种净化是必要的。初步氢化的产品是汽油和中级油,裂解阶段的产品是汽油和返回循环的油。对液相中级油加工是可行的、因为可以得到煤油和柴油。此时可对初步氢化阶段的产品进行精馏,选出相应的分馏产品(除汽油分馏产品外)。此外,在对腐植煤液化时,合理的做法是在液相中级油进入最后加工处理前从中分解出酚类混合物,因为酚类混合物经过进一步净化后可以生产出商品酚。

固体矿物燃料液化时所得到的汽油,其成分和质量取决于原料的性质。从腐泥煤中制取的产品,主要是烷属烃结构,从腐植煤中得到的产品含有较多的脂环烃和芳族烃,但是后者的含量通常不超过10 ~ 15%。因此汽油的抗爆性能(辛烷值)在前一种情况下略低——55 ~ 60单位,而在后一种情况下可达70单位。我们发现,如果让汽油进一步芳构化,使芳族结构的碳氢化合物在最终产品中积累起来,那么,上述两种汽油的辛烷值均可大大提高。

在有利于形成芳族烃的条件下,可以直接对液相氢化作用阶段的中级油进行加工处理。这时,加工过程是在比较高的压力和480 ~ 530°温度下借助特殊的催化剂来实现的。所形成的汽油可以用作高辛烷发动机燃料的组分,或者制取芳族烃的原料。同二阶段的中级油加工流程相比,这样做可以提高设备单位的生产率,不过要有用来大大提高压力的装置。

在煤的氢化作用过程中,除得到液态产品外,还可形成大量的饱和气态烃,其中主要的是甲烷、乙烷、丙烷和丁烷。在原煤有机物质的液化率为90 ~ 95%时、液态产品的出产率平均达60 ~ 65%,而气态产品达25 ~ 30%。

考虑到工艺消耗和制氢时的消耗,用煤的氢化的方法生产一吨汽油,至少需要5 ~ 5.5吨标准燃料,而且进行氢化作用的工厂的热效应为30 ~ 35%,这些指标在今天不能认为是令人满意的。因此,近年来开始积极努力提高固体燃料的氢化过程的效率。把煤的各个加工阶段的材料用量和消耗总数加以对比,即可看出,在完善这一过程中取得的成就首先在于提高了液化阶段的指标。液化阶段要在200个大气压下才能进行,它要求容量很大的装置和基本的工艺消耗;这个阶段要用整个必须的氢的75%,同时耗用所形成的气态烃的85%。

目前的催化剂活性还不够,而且成本较高。因此,如把这种催化剂加进煤裔,还得规定一个从所得残渣中回收催化剂的阶段。从将来工业生产的观点来看,利用这些催化剂作为稳定层更有意义。为了防止煤的微粒和聚合产品堵塞稳定层,可考虑在特殊条件(假液化层)下实现过程,或者不用煤膏作原料,而用预先去掉灰和不能转化的有机物质部分(也就是不能转化成溶液的那部分有机物质)的煤的萃取物作为原料。这种萃取物在相对软的条件下,可通过煤的溶解作用在煤的某些液化产品中得到。另一条用稳定的催化利获得氢化作用的原料的有效途径是在芳族烃中(例如在接近临界温度的苯中)溶解煤。上述方法已在实验工艺流程中得到体现,这种工艺流程在类似工业条件下接受认真检验时,显示了它的正确性和效率。

这样我们就能十分清晰地想象出未来的固体燃料液化厂的基本轮廓了。我们面前的这个液化厂的全部煤炭化学过程都是在一种不很高的压力(100 ~ 200个大气压)下实现的。煤膏(或去掉了溶剂的煤萃取物)在活性催化剂的稳定层中进行氢化。把热分液器中形成的残渣加以真空蒸馏,残余物用来生产氢。所得到的液态馏分按通常的石油加工流程加工处理,即可得到一长串具有燃料用途和化工用途的产品——汽油、柴油和锅炉燃料、煤油、润滑油、酚类、芳族烃、碳氢化合物C2-C4等等。

一氧化碳和氢的合成

这种合成法是于1925 ~ 1926年由德国费塞尔(Ф. Фишeр)和特洛伯许(Г. Tponш)发明的,而在1936年从一氧化碳和氢中制取液态烃的过程已在工业范围内得到实现。第二次世界大战前,各国建成并开工的有15家工厂,其设计能力为年产110万吨液态产品。其中九家工厂在德国。

在这些工厂里,碳氢化合物的合成是在一个大气压或中等压力约十个大气压下进行的,其温度为170° ~ 210°,所用的为沉淀的钴催化剂。在这样的条件下,原始气体在过程中的转化率为60 ~ 65%,因此过程分几个阶段进行。商业产品有发动机油(汽油、柴油)、润滑油、石蜡、纯地蜡等。在德国投产的几家合成工厂,1944年的最高产量为六十万吨。就各项主要技术经济指标来看,费塞尔和特洛伯许二人合用钴催化剂进行的合成的方法功效小,因为催化剂昂贵并且奇缺,回收催化剂的工作复杂,过程的生产效率低,每立方米催化剂,每小时只有液态产品8 ~ 12千克,催化剂(其使用期为6 ~ 12个月)需要定期回收(在高温下用液态合成产品萃取,然后用氢加工。)

1955年,在南非煤炭、石油和天然气公司开办的用一氧化碳和氢合成的发动机燃料工厂投产,年产约25万吨,所用原料为高灰分褐煤,它在30个大气压下气化成蒸汽氧混合物。所制取的合成煤气在清除掉焦油和硫化物后,在20 ~ 30个大气压下分两个阶段加工成烃类混合物。第一阶段为加有片状铁铜催化剂的反应器,工作温度为摄氏220° ~ 240°。这一阶段一氧化碳的转化率为65-70%,而催化剂的生产率为50 ~ 60公斤/米3 · 小时。出来的气体(在甲烷补充转化后)进入第二阶段:进入具有循环熔融铁催化剂的假液相层的反应器。这时的工作温度为摄氏320° ~ 340°。一氧化碳的转化率达90%,而催化剂的生产率达150公斤/米3 · 小时。第一阶段的主要产品为低辛(烷)汽油(25%),优质柴油(15%),石蜡油(10%)和高熔点的石蜡(25%)。上述产品多半具有标准结构(分支结构——每一千个碳原子约有五组CH3)。第二阶段制取的液态烃的基本组分为汽油(55%)。汽油分馏部分的烃,在分支度比前一种情况高出十倍时,链烯烃的含量约为70%,这就保证所制取的汽油质量更高。

1970年以后,由于石油及其产品价格急剧上涨,南非煤炭、石油和天然气公司决定用一氧化碳和氢扩大生产发动机燃料。正在脱兰士瓦兴建的南非第二煤炭、石油和天然气公司综合体估计年产初级产品二百万吨。预计8个具有铁催化剂的假液相层的反应器(设计能力为年产25吨)即可保证这一产量。

因此,就今天而言,用一氧化碳和氢进行合成,是世界工业实践中依靠固体矿物燃料制取人造液态燃料所用的唯一生产过程。同费塞尔和特洛伯许原来提出的方法相比,它有了很大的变化。同时还必须指出,与煤的氢化作用过程不同,合成法工艺流程的各种具体方法曾在工艺范围内做过试验。最新的情况使我们在设计重建南非第二煤炭、石油和天然气公司综合体时,能选择最佳方案,因而这种改建的综合体可说是合成方面的最新科技成就。但是,即便是这种最完善的方案,用一氧化碳和氢进行合成在经济效益上仍不及煤的氢化作用过程,因为用这种方法生产一吨汽油,消耗的标准燃料看来不是5 ~ 5.5吨,而至少是6 ~ 6.5吨。此外,这样制取的发动机燃料 - 汽油的质量低得多。这一切使我们有理由认为,在制取人造液体燃料时,一氧化碳和氢的合成法(就其现有形式而言)并不是煤的氢化作用过程的最好的竞争者(南非的情况除外,那里的褐煤含灰量高,用后一种方法加工是不经济的)。如把合成产品作为进一步加工的原料,倒是很有前途的。这些产品(特别是在具有催化剂的稳定层的过程中制取的产品)的特点是实际上完全没有硫化物和芳香类物质,并且多半具有标准结构。上述性质为在氧化作用、硝化作用、热解作用、微生物合成等化学过程中直接利用这些产品创造了十分有利的条件。在这方面,这些产品作为原料,无疑要比煤氢化后的液态产品,甚至比相应的石油分馏部分都要宝贵得多。

既然提到用一氧化碳和氢进行合成的前途问题,那就有必要对甲醇这种合成的多吨位的便宜产品讲几句。在战前,特别是在第二次世界大战期间,甲醇用作汽车燃料的组分。现在对燃料的要求改变了,而且汽车本身也不同了,因此内燃机直接利用甲醇就发生了困难。但是,据德国人民汽车公司的研究表明,如按15%的比例把甲醇加到成批生产的汽油中去,就会产生很高的经济效果。更有意义的是,不久前已发现能把甲醇转化成汽油分馏部分的脂族烃和芳族烃的混合物(优质汽油)或低不饱和烃的混合物(基本上为乙烯和丙烯基)。这种转化是在高温下用选择沸石催化剂进行的。这个事实对工业的重要性毋庸赘述,只需指出下面的例子就行了:美国正在重新建造一些利用煤的气化产品生产甲醇的工厂,其中一家厂正计划大规模采用这种方法制取高辛烷值的汽油。

因此,今天的科学研究情况令人信服地证明,只有依靠煤的氢化作用过程和用一氧化碳和氢合成的过程进行有机配合,联合成一个统一的燃料石油化学专业综合体,才能完全代替石油。只有这种以某一固体燃料为基础的综合体,才能保证在不久的将来既能制取发动机燃料,同时又能制取现时要通过一整套石油化工过程才能生产出的各种有机产品。

建立这些生产部门时所碰到的困难之一是原料问题。即便一个产量不大的工厂(年产一百万吨液态产品的厂),每年也需用(按标准燃料折算)五百万至一千五百万吨煤(视煤的质量而定)。而对上述产品的需求量是以百万吨来计算的。从长期生产来看,只有煤层厚、埋藏不深、能用生产效率最高而又便宜的露天开采法进行开采的煤矿,才能提供这样数量的煤。在这方面最有前途的是苏联西伯利亚煤矿,如坎斯克 - 阿钦斯克的煤矿。

第二个问题是经济问题。据专家们的估计,在工业上要真正把固体矿物燃料加工成各种不同的液态产品,只有当煤和石油价格的比值约为1:10 ~ 1:14时,经济上才合算。考虑到世界市场上的石油价格有迅速增长的趋势,可以有把握地说,在最近的将来可以达到甚至超过这一比值。可以日益明显地看出,现已具备一切基本条件,可以创办一个把固体矿物燃料加工成各种烃类混合物(人造液态燃料和石油化学原料)的工业。现在来解决这个问题,显然已无选择余地了。

在讨论完全用煤的加工产品代替石油这个问题时,我们有意不去涉及到它的未来。因为,固体矿物燃料的藏量虽然很大,但绝非无限的,而且也和石油资源一样,是无法补充的。因此可以想象到它们也有消耗殆尽的时候。在这种情况下,用氢和一氧化碳的合成法显然有着广阔的前途。在具有足够强大的能源时,分解水很容易得到氢(它本身恰好是内燃机和动力装置的最有前途的一种燃料),分解各种不同的碳酸盐岩类,如石灰岩,则很容易得到一氧化碳。

在改进各种可以再生的植物原料的加工过程时,蕴藏着的巨大潜力,这也是不能忽视的。世界上有许多国家,特别是北美洲、南美洲、非洲、日本都在广泛而卓有成效地研制把这种植物原料转化成液态燃料的各种不同烃类的方法。例如巴西正在顺利地实现一项长远规划,用乙醇(加工甘蔗的产品)代替石油并利用乙醇制取碳氢原料。

[Буòyщee нayкu,1981年]

__________________

* 安德烈·尼古拉耶维契·巴什基罗夫——化学家、苏联科学院通讯院士、苏联科学院石油化学合成研究所漼化合成实验室主任、基本有机合成和石油化学合成方面的专家。

* 格奥尔基·阿里耶维契·克利格尔——化学家、化学博士、苏联科学院石油化学合成研究所一级研究员。学术活动的主要方向是石油化学合成方面的研究。

* 由于页岩含有大量的灰分,因此为了得到对比的结果,焦油的出油率根据页岩的可燃部分计算。