本篇报道围绕2020年度国家自然科学奖一等奖项目“有序介孔高分子和碳材料的创制和应用”展开,该项目由复旦大学化学系教授赵东元院士领衔完成。

科学的发现往往发生在偶然之间。瑞典矿物学家、化学家亚历克斯 · 克朗斯泰特(Alex Cronstedt)将一种采集来的矿物用火焰加热时,惊奇地发现它会发生起泡、膨胀和水蒸气冒出来的现象。在观察到这一有趣现象之后的1756年,也就是清乾隆二十一年,克朗斯泰特在瑞典学院报告了这个发现,并把这种矿物称为沸石——沸腾的石头——多么形象的名字!

但是克朗斯泰特当时并不知道,发生的一切究竟是为什么。在他之后关于沸石的研究又陷入了长久的沉寂,直到一百多年后,才有研究者证明克朗斯泰特当年观察到的水损失现象是可逆的,也就是说沸石可以在脱水之后再吸水,并且一直循环下去。另外,有报道表明沸石具有离子交换的特性,即沸石上的金属离子可以被溶液中的金属离子替换下来。

沸石的“真相”

现代科学研究表明,沸石其实是一类成分为铝硅酸盐的多孔性结晶材料,具有直径为0.3~1.5nm也就是分子尺寸大小的孔道和空腔。

20世纪初,沸石的商业价值被发掘出来,用于硬水的软化,也就是去除水中过多的钙离子和镁离子,并被添加到洗衣粉中用来改善洗涤效果,这种用途沿用至今。

1925年,沸石分离分子的效应被首次报道,研究证明从孔隙中去除水后,沸石晶体可以根据大小的不同来分离气体分子。1932年,沸石的这种特性被称为“分子筛”作用,于是它开始有了一个新的名字——分子筛——可以分离分子的筛子,这一名词首次在科学出版物中出现。

受此启发,英国化学家理查德 · 巴勒(Richard Barrer)开始深入研究沸石分子筛的气体吸附性质,并且着手人工合成沸石分子筛。1948年,他提出一个构想,在模拟地质环境,也就是存在高温以及水沸腾后产生的自生压力的条件下合成沸石分子筛。在这一思路指导下,首次成功实现了自然界不存在的、具有全新结构的人造沸石分子筛的合成。这一成功拉开了水热法合成沸石分子筛的序幕。时至今日,水热反应仍然是实验室合成以及工业生产沸石分子筛的重要方法。

人造沸石时代

当时间即将进入1950年代时,沸石分子筛的商业价值愈发凸显。工业界的研究人员迅速加入沸石分子筛的研究行列中来。这其中杰出的代表人物是美国联合碳化公司林德空气产品部的罗伯特 · 米尔顿(Robert Milton)。经过探索,米尔顿采用了新的原料,在比巴勒更温和的条件下,成功合成了A、B和X三种类型的新型沸石分子筛,其中A型(被命名为Linde Type A,LTA)和X型沸石分子筛从1954年开始作为工业吸附剂实现商业化应用以来,直到目前,仍然在吸附剂和催化剂市场上占据着重要地位。

基于这些重要贡献,巴勒和米尔顿被誉为沸石分子筛化学的奠基人。在他们的引领下,沸石分子筛的人工合成得到了广泛的研究,各种沸石分子筛的骨架拓扑结构也得到了揭示。

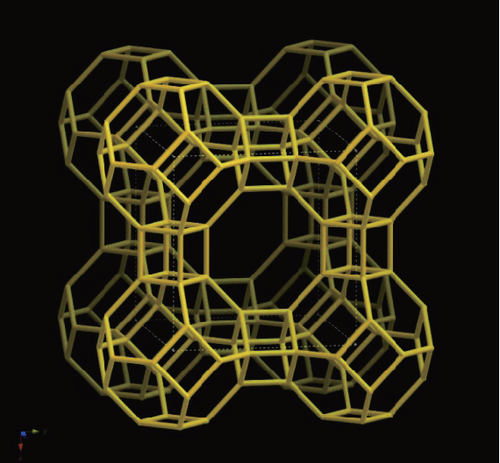

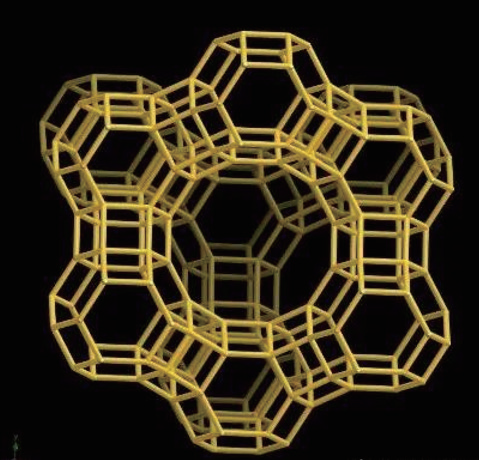

迄今为止,在国际分子筛协会(IZA)网站上可以查询到的分子筛骨架拓扑结构类型多达247种。图1为A型分子筛所属的LTA结构,图2是X型分子筛所属的八面沸石(Faujasite,FAU)结构。

图1 LTA骨架拓扑结构

图2 FAU骨架拓扑结构

从1959年开始,联合碳化公司推动了人工合成的沸石分子筛在石油产品分离方面的大规模应用,用含钙离子的A 型沸石分子筛吸附分离汽油中含有5个以及6个碳原子的直链正构烷烃,而把支链异构烷烃保留下来,以提高汽油的辛烷值。

同时,沸石分子筛的催化作用也被重视起来。研究者很快发现沸石分子筛具有非常高的比表面积(通常每克可达几百平方米)、很强的吸附能力、大量催化活性位点,结构稳定、耐热(热稳定性好)、耐水蒸气(水热稳定性好)、耐一般化学腐蚀,吸附性能从亲水到疏水可以方便地调节,孔道和空腔的尺寸与许多有价值的分子相匹配,复杂的孔道结构有利于实现特定反应的发生(形状选择性催化)。其中具有代表性的沸石分子筛催化剂是联合碳化公司研究人员在1954年合成的Y型分子筛和美孚石油公司研究人员在1963年合成的索科尼美孚沸石第5号分子筛(Zeolite Socony Mobil-5,ZSM-5)。

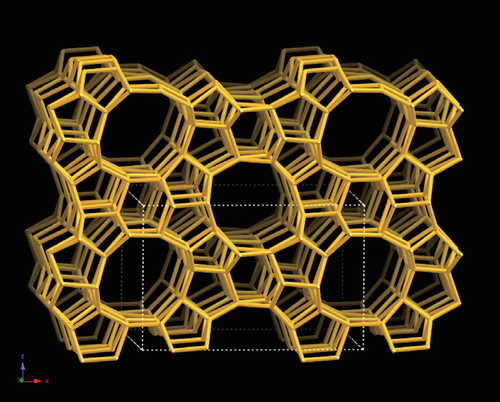

Y型分子筛与X型分子筛具有相近的FAU骨架结构,是石油催化裂化、加氢裂化和异构化等反应中常用的强酸性催化剂。ZSM-5属于高硅含量沸石分子筛,具有MFI(Mobil-type Five)结构(图3),在石蜡脱氢、甲醇转化等催化反应上表现出优异的择形催化性能。于是,沸石分子筛逐渐替代了传统的无定形的二氧化硅和氧化铝催化剂,成为石油炼制领域的重要催化剂,对石油化学工业产生了深远的影响,也是当今世界工业领域使用最广泛的催化剂之一。

图3 MFI骨架拓扑结构

20世纪70年代开始,随着石油资源的日益紧张,重油等大分子的深加工显得必要起来,而沸石分子筛较小的孔径特征限制了其在这方面的应用,研究者于是把目光投向了具有更大孔径的多孔材料的开发。

战鼓已经擂响,好消息不断传来。

1982年,含有14元环的磷酸铝分子筛AlPO4-8横空出世,打破了沸石分子筛最大的孔只能由12个原子围成的铁律。1988年,磷酸铝分子筛弗吉尼亚理工学院第5号(Virginia Polytechnical Institute-5,VPI-5)刷新了这一纪录,18个原子构成的孔得以实现。1991年,磷酸镓分子筛Cloverite的20元环孔再次刷新纪录。

根据国际纯粹和应用化学联合会(IUPAC)对多孔材料类别的定义,孔径小于2nm称为微孔材料,孔径大于50nm称为大孔材料,而孔径介于2~50nm之间称为介孔材料。虽然说沸石分子筛合成领域在1980年代取得了重要进展,但仍然徘徊于微孔材料范畴。

与此同时,层状材料也被寄予厚望。以蒙脱石、磷酸盐和双氢氧化物等为代表的层状材料可以通过离子交换作用在层间插入金属离子低聚物、季铵盐等客体物种,实现层间距的扩大,这一过程被称为“柱撑”。柱撑的层状材料虽然拥有比微孔更大的介孔尺寸的孔隙,但是排列杂乱无章,而且孔径分布宽泛,分子既无法顺利地在孔道中输运,也无法实现分子的选择性吸附,因此极大地限制了它在催化领域的应用。

开发孔径具有介孔尺寸,孔道规整排列的有序介孔材料在此时显得尤为迫切。

介孔分子筛时代

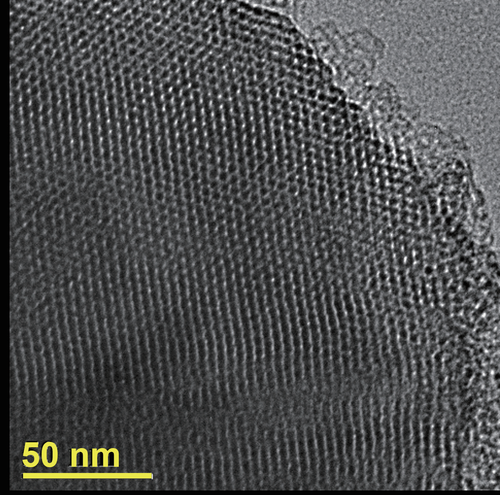

1991年,美孚石油公司研究人员在《自然》(Nature)杂志上发表了首次合成有序介孔分子筛材料的报道。他们用季铵盐型阳离子表面活性剂十六烷基三甲基溴化铵作为结构导向物质(模板剂),氧化铝、硅酸盐和二氧化硅作为反应原料(前驱体),经过水热反应以及后续的焙烧脱除模板剂程序,得到了有序的介孔级别氧化硅(铝)分子筛材料。产物具有均匀有序的六边形孔道排列(图4),酷似“蜂窝”结构,比表面积可达1 000m2/g以上,孔径可在1.5~10nm之间调节。他们把这种材料称为美孚公司的第41号材料(Mobil Composition of Matter-41,MCM-41)。这种有序介孔分子筛材料虽然属于多孔材料,但是有别于传统的微孔沸石分子筛,因为它的孔壁不是结晶性的,而是无定形的。更为重要的是,这一报道提出了表面活性剂在溶液中形成的液晶结构是构筑有序介孔结构的关键因素,这就是成为日后指导众多有序介孔材料合成工作的著名的“液晶模板机制”。由于所使用的表面活性剂是可以溶解在溶液里的“柔性”的分子,因此又把这种模板剂称作为“软模板”,相应的“液晶模板机制”也称为“软模板机制”。

MCM-41的诞生,激发了有序介孔材料研究的热潮,迅速成了纳米材料化学、分子筛化学、催化化学等多个领域的研究热点。

所谓人无完人,金无足赤。MCM-41也有一些缺点,主要表现为,它的孔壁相对较薄,水热稳定性不佳,这与使用离子型表面活性剂作为模板剂有关。这些局限性激励着研究者探索制备有序介孔二氧化硅分子筛的新方法。

赵东元教授与介孔分子筛

1998年,新的突破出现了。《科学》(Science)杂志上发表了美国加州大学圣巴巴拉分校赵东元和盖伦 · 斯塔基(Galen Stucky)等人的工作,他们用非离子型表面活性剂聚乙烯氧化物-聚丙烯氧化物-聚乙烯氧化物型三嵌段共聚物作为软模板,在酸性介质中以水溶性硅源作为前驱体,通过水热反应制备了具有与MCM-41类似的六边形孔道“蜂窝”结构的有序介孔二氧化硅分子筛。该新方法获得的孔壁更厚,同时孔壁上存在相互连通的微孔,这使得这种新型有序介孔二氧化硅分子筛比MCM-41的热稳定性进一步提高,水热稳定性也更好,并且孔径可以扩大到30nm。他们把这种新的有序介孔二氧化硅分子筛命名为圣巴巴拉无定形第15号(Santa Barbara Amorphous-15,SBA-15)。

图4 MCM-41的透射电子显微图片

SBA-15作为有序介孔分子筛的“新星”,它的诞生在有序介孔材料领域乃至整个纳米材料领域又迅速引发了一场研究热潮。

1998年底,赵东元教授加盟复旦大学继续从事有序介孔材料的研究,在这之后以复旦大学命名的FDU系列有序介孔二氧化硅材料陆续被报道出来。

有序介孔材料蓬勃发展

在不断优化软模板法合成有序介孔材料的同时,研究者另辟蹊径,对硬模板法也进行了深入探究。

所谓硬模板法,就是利用已经存在稳定有序介孔结构的材料作为模板骨架,将前驱体物质灌注、填充到骨架的间隙中去,之后将骨架材料除去,最终得到另一种有序介孔结构材料的合成方法。因为这一策略与传统金属构件铸造过程非常相似,因此又被称为“纳米铸造”。

最先被想到作为硬模板骨架的便是有序介孔二氧化硅分子筛,这是因为,一方面有序介孔二氧化硅的合成方法较为成熟,另一方面通过氢氟酸或者浓氢氧化钠溶液对二氧化硅的溶解作用可以较方便地去除这类骨架材料。基于这一思路,以MCM-41和SBA-15等作为硬模板合成具有有序介孔结构的金属、金属氧化物、金属硫化物、金属氮化物和金属碳化物等材料的尝试先后得到了成功。

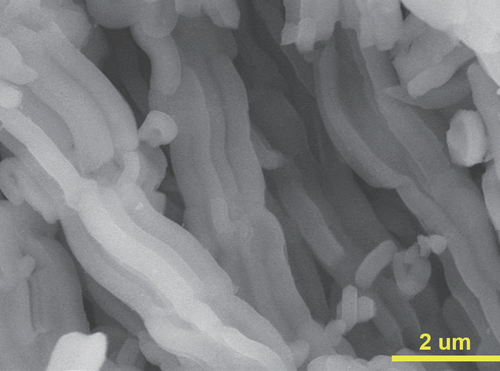

图5 SBA-15的扫描电子显微图片

硬模板法的最广泛应用恐怕要数对有序介孔碳材料的合成了。

1999年,韩国科学技术院(KAIST)科学家柳龙以MCM-48有序介孔二氧化硅分子筛(与MCM-41同属M41S系列)为硬模板,蔗糖作为前驱体,在硫酸的催化作用下,将蔗糖分子碳化,首次合成出了有序介孔碳材料,并命名为韩国科学技术院介孔碳第1号(Carbon Mesostructured at KAIST-1,CMK-1)。由于碳材料本身具有良好的耐酸碱性、导热/导电性等特性,有序介孔碳材料引起了研究者极大的兴趣。继CMK-1之后,大量硬模板法合成有序介孔碳的工作被报道出来,这些有序介孔碳在电化学储能应用方面表现出了优异的潜能。

与二氧化硅相比,其他金属氧化物、金属硫化物等非硅材料具有更加丰富多彩的物理化学性质,有可能在能源、环境和生物医学等多个领域获得应用。因此,将有序介孔二氧化硅分子筛的软模板合成策略扩展到以金属氧化物为代表的其他非硅体系,是有序介孔材料研究领域一直以来孜孜以求的梦想。但是难度相当大,这是因为,与二氧化硅的前驱体相比,金属氧化物前驱体的水解速率非常快,并且难以控制。尽管如此,1990年代,在非水溶剂体系中采用溶剂挥发诱导自组装(EISA)策略还是得到了一些有序介孔金属氧化物材料。2003年,赵东元教授团队在长期探索基础上,针对有序介孔金属氧化物和磷酸盐分子筛的合成,提出了“酸 - 碱”反应配对概念。他们认为,无机前驱体可以通过酸碱反应发生“无机 - 无机组装”,产生具有较强相互作用的前驱体溶胶,并在软模板表面活性剂的指导下,获得有序介孔结构。在这一理论指导下,他们利用EISA方法成功获得了多种非硅有序介孔材料。这一普适性理论推进了非硅有序介孔材料的可控合成,具有重要方法学意义。

有序介孔材料的新境界

伴随着对有序介孔无机材料的研究,科学家开始思考有序介孔有机材料的合成。

2005年,赵东元教授团队基于对有序介孔无机材料合成规律的深入理解,创造性地提出了“有机 - 有机组装”的新思想。他们巧妙地发掘了大多数人在高中化学课上就学过的苯酚-甲醛缩聚反应,利用该反应得到的酚醛树脂(电木)与三嵌段共聚物之间强烈的氢键相互作用,获得了稳定的高度有序有机介观结构。经过有机溶剂萃取脱除模板剂可以得到有序介孔高分子材料,而在保护性气体(氩气、氮气)中焙烧脱除模板剂后,则可以得到有序介孔碳材料,这也为有序介孔碳材料的合成提供了全新的思路。

随着对有序介孔材料合成规律的深入探究,2019年,赵东元教授团队基于单胶束的协同组装作用对有序介孔材料合成理论提出了新的见解。他们认为可以把构成介孔材料的最小单元——单胶束看成一个个“超级原子”,通过控制这些“超级原子”之间的组装,可以得到多种具有复杂微纳结构的组装体,这其中包括传统的固体有序介孔材料,也包括新型液体介孔材料。

一分耕耘,一分收获。在有序介孔材料领域不断求索的二十多年中,赵东元教授及其团队从方法学的高度揭示了有序介孔材料的合成规律,拓宽了有序介孔材料的应用范围,多项荣誉也接踵而至。

2004年,赵东元教授领衔的“有序排列的纳米多孔材料的组装合成和功能化”项目获得了国家自然科学奖二等奖。2007年,赵东元教授当选为中国科学院院士。2020年,赵东元院士团队的“有序介孔高分子和碳材料的创制和应用”项目获得了国家自然科学奖一等奖。

从克朗斯泰特发现沸石算起,微孔沸石分子筛的研究历史已经超过了250年,从MCM-41的诞生算起,有序介孔材料的研究历程也已经过去了30年。尽管物换星移,人世代谢,但是人类对于多孔材料化学的探究从未停歇。在当今的生产和生活领域中,微孔沸石分子筛仍然发挥着重要的催化剂和吸附剂作用。新兴的有序介孔材料除了有序介孔二氧化硅材料、有序介孔金属氧化物材料和有序介孔碳材料之外,已经拓展到了有序介孔有机硅材料、有序介孔金属有机框架材料等更新的领域,同时还诞生了将微孔和介孔优势集于一身的有序介孔沸石分子筛材料。有序介孔材料在以重油加工为代表的传统化石能源高效清洁利用、以太阳能电池为代表的新型低碳能源体系构建、以锂离子电池为代表的高效能源储存器件开发、以纳米药物负载和输运、细胞成像和光热治疗为代表的生命健康关怀等等多个领域表现出巨大的应用潜力。

多孔材料化学领域仍然蕴藏着众多的科学谜题有待破解,人类的美好愿景将在孜孜不倦的科学探索中不断实现。

——————

本文作者薛斌是上海海洋大学副教授。本文由上海市“科技创新行为计划”科普项目(22DZ2304300)资助