( 上海交通大学国家模具CAD工程研究中心)

引 言

对于制造业来说,21 世纪的竞争是新产品的竞争,如何实现高质量、低成本、短周期的新产品开发是赢得竞争的关键。

模具设计过程是一个建立在设计专家丰富的经验与知识基础上的创造性思维过程,它不仅是参考经验知识的辅助设计,更是在现有经验知识基础上的进一步积累创新,即是一个包含了对知识的继承、集成、创新和管理的过程。自20世纪60年代起,随着CAD、CAE以及人工智能技术引入模具领域,科学的设计、分析方法不断与实践经验相结合,改进了成形工艺与模具的设计。20世纪后期,以CAD /CAM /CAE /PDM /AI技术的集成作为典型特征的KBE(Knowledge Based Engineering) 技术开始在工业领域广泛应用,它对模具设计这一知识驱动的创造过程进行全面的形式化和系统化,使设计过程有合理、完备和统一的环境与支撑;同时,也为保存模具制造企业的核心知识(Know-how)提供了一条有效的途径。

KBE技术作为一种新型的智能设计思想,将对模具的智能、优化设计产生重要的影响。

KBE技术

自从1965 年美国斯坦福大学的费根堡姆(E. A. Feigenbaum)教授提出了基于知识的智能系统,专家系统即被引人工程设计领域,但传统的设计型专家系统在工程设计领域或多或少存在一些缺陷,因此20 世纪90年代起,体现多技术集成的KBE技术蓬勃发展。美国的波音、通用电器、欧洲的空客、日本的三菱等公司普遍在产品开发中引人KBE技术,取得了很好的效果(提高工作效率、改善工作质量、保存设计知识等)。如空中客车公司在设计A34-6000飞机机翼的翼肋时,由于每一个翼肋尺寸有所不同,如用常用的CAD软件和分析软件,设计一个翼肋至少需要1天,仅对所有翼肋一次设计就需1 个人年,而采用KBE技术后,10个小时即可完成机翼的设计。

KBE的内涵

迄今为止,尚无一种公认的、完备的KBE定义,这源于KBE本身的开放性。一些机构给出的KBE定义列举如下:

· 英国考文垂大学认为KBE是一种存储并处理与产品模型有关的知识,并基于产品模型的计算机系统;是目前促进工程化、实用化产品开发的最值得注意的软件方法。

· 美国华盛顿大学机械工程系认为“KBE 是一种设计方法学,将与下一代CAD技术紧密结合。使用启发式的设计规则,它将涵盖构件、装配和系统的开发。KBE 系统存储产品模型,它包含了几何和非几何信息,以及描述产品如何设计、分析和制造的工程准则。”

· 美国福特公司认为“KBE运用知识完成工程任务,这些知识是特意积累和存储的,并以计算机作为中介。KBE 通常意指使用一些计算机系统,如专家系统、基于网络的知识库等。”

总之,KBE技术的内涵可以概括为:

· KBE是领域专家知识的继承、集成、创新和管理的过程;

· KBE是CAD/CAM/CAE技术与人工智能技术的集成过程。

模具设计KBE中的关键技术举例

KBE技术已应用于锻模、冲模、冷挤压模、注塑模等多种模具的开发。KBE的实施,除了集成技术外,还取决于各单元技术本身。

数值模拟技术的应用

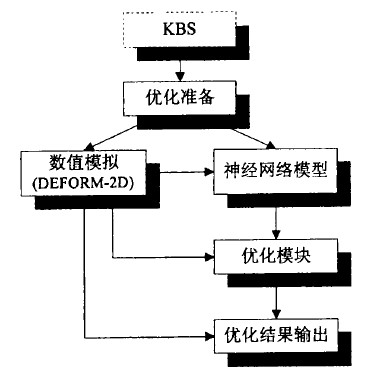

有限元数值模拟技术不仅能够实时描述金属塑性成形过程,给出金属的塑性流动模式、各种物理场量的分布规律、而且预测塑性成形过程的缺陷、优化成形过程。塑性成形CAE与AICAD/CAM技术的集成,将使CAE从传统的设计验证功能提升到驱动设计与制造的层次,是模具设计KBE领域的研究重点。这里给出一个基于数值模拟的冷挤压工艺参数优化模型,如图1所示。

图1 基于数值模拟的冷锻工 艺参数优化模型

基于规则推理的知识系统可以通过经验判断来确定各工步的工艺参数,获取冷挤压成形工艺;所设计的工艺方案虽然具有可行性,但不一定最优。有限元数值模拟能比较精确地描述金属流动过程,是用来进行冷挤压预成形工艺设计和缺陷预测的有力工具。然而,用有限元法进行预成形设计时,为了研究各工艺参数的影响,也包含了大量的试误过程,如进行优化设计,有限元法的计算量非常大。为了有效地组合各个参数来达到目标函数最优,建立了该优化模型,在此模型中:

· KBE:生成冷挤压各种工艺方案的初始值。

· 优化准备:设计优化目标函数、确定对目标函数产生较大影响的各个参数,并确定各参数的约束范围。

· 数值模拟:借助有限元软件DEFORM-2D对金属成形过程进行模拟,以获得对应的目标函数值,为神经网络的训练准备学习样本;同时也对最终优化结果进行模拟,并为用户提供所需的信息。

· 神经网络:利用学习样本来训练所构造的网络模型。在训练结束和测试验证后作为优化算法的强大知识源,利用多层人工神经网络的推广应用能力来获得采用微观遗传算法所需的目标函数值。

· 优化模块:选用改进的微观遗传算法作为直接优化算法。它所需的目标函数值通过神经网络模型得到。

· 结果输出:将通过优化得到的结果按照一定的方式进行输出。

甚于互联网的模具KBE技术

20世纪末,随着知识经济与网络时代的到来,基于互联网的工程设计蓬勃发展,并已成为新一代KBE技术的方向。基于互联网的模具KBE技术以web为中心,引入协同设计思想,集成了模具设计领域的专家知识,并通过集成CAD/CAM/CAE/PDM等技术而渗入生命周期的全过程(如定货、设计、加工、装配、检验、销售、维护、回收、报废等),将对提高模具质量、降低成本、缩短开发周期产生显著影响。Web-based KBE系统,可以实现用户权限管理、协同设计与制造、数据库、知识库远程维护等功能。图2给出一个基于互联网的冲压工艺分析系统的框架。

图2

结束语

KBE技术的应用,将极大地推动模具工业的发展,尤其是提高模质量与设计效率。如何发展实用KBE技术,本文认为有以下几方面的工作需要深入研究:

(1) KBE体系中,特征建模、有限元仿真结果定向解释、混合知识表示与推理等关键技术的解决方案。

(2) 开展系统集成技术的研究,包括CAD、CAM、CAE、AI技术间的接口技术。

(3)基于互联网络的模具设计专家知识的获取、表示、推理和维护方法,以及基于敏捷模式的模具协同设计方法。