本文围绕2017年上海市科技进步一等奖——“聚丙烯高性能化技术及其在汽车轻量化上的应用”项目展开,该奖项由杰事杰集团杨桂生团队联合上海普利特、中科院化学所、江淮汽车及合肥杰事杰新材料股份有限公司共同获得。

汽车曾被称为改变世界的机器,在其诞生的100多年里,世界格局发生了巨大的变化,为人类立下了不朽的功勋。从19世纪卡尔 • 本茨制造出的第一辆每小时18公里的三轮汽车(图1),到现在百公里加速只需要1.9秒的超级跑车(图2),这100多年里,汽车的发展速度是如此惊人!

图1 世界上第一辆汽车

图2 特斯拉新一代Roadster跑车,百公里加速只需1.9秒

可以说,特斯拉在百公里加速的排行榜上已经扬名立万,那么,这样“可以飞向宇宙”的速度是如何实现的?除了强大的动力系统、流线车身的阻力小以外,具有超轻的车体结构也必定是一个重要因素。对于追求速度的跑车来说,减重相当于提升了发动机动力,百公里加速时间缩短,刹车距离也缩短——变相地提高了安全性。

因此,为了提高速度,车体的超轻量化成为各大跑车制造商追求的目标,但是,对于汽车行业,你以为轻量化只是单纯地为了提高速度吗?事实上,给汽车减重意义非凡!

轻量化的意义

目前,随着汽车总量的不断攀升,其带来的环境问题也逐渐凸显:一是能源消耗,汽车拥有量的快速增加造成了巨大的能源压力;二是尾气排放,大气污染物中,39%的一氧化碳、74.8%的碳氢化合物、46.2%的氮氧化物来自机动车的尾气。

面对汽车快速增加带来的能源压力和尾气排放问题,节能减排工作已经十分迫切,而轻量化是汽车节能减排的重要途径。

对于传统汽车,车辆每减重10%,油耗即可下降6%~8%,即车辆每减重100 kg,百公里油耗可降低0.3~0.6 L,二氧化碳排放可减少约8.5 g/km。对于新能源汽车来说,轻量化也意义重大,因为电动车减重10%,其续航能力就可以增加5%~8%。

图3 塑料在汽车零部件的应用

当然,汽车轻量化不只是单纯地为了减少自重,而是在保证结构和性能(特别是安全性)不受影响的情况下,选用相对较轻的材料,达到节能减排和提高续航力的目的。

塑料成为轻量化的优选材料

如今,汽车轻量化成为汽车行业研发的主流方向。硬度强、质量轻的材料成为首选,目前应用得较多的轻质材料包括铝合金、镁合金、碳纤维复合材料和塑料等。铝镁合金零部件相对钢制零部件可以减重30%~55%,碳纤维复合材料零部件可以减重40%~60%。但是,由于成本的原因,目前这些材料还是更多地用在跑车或者高端车上,如上述提到特斯拉跑车,其车身就是用碳纤维复合材料打造的。

而将塑料用于汽车上,这与大多数人对于汽车的感觉——炫酷、金属质感、重量、坚硬——相去甚远。但是,塑料凭借其密度小、质量轻,且不影响汽车的安全性等优势而受到青睐(塑料的密度为0.9~1.6,钢为7.6,铝为2.7,纤维复合材料小于2)。

除了轻,塑料的其他特征也完全符合汽车的发展趋势:能够对强烈撞击产生较大缓冲,保护驾驶者和行人;易成型加工,可大批量生产;能吸振降噪,提高乘坐舒适度;成本还低。目前,一些车型的塑料用量可达整车用料的1/3,广泛应用于汽车的各种零部件(如图3)。

聚丙烯由于其刚性好、耐锈蚀/腐蚀性优异、设计自由度大、易于成型加工,以及是最轻的通用塑料(通用也意味着便宜),目前,已成为汽车用量最大的塑料品种。

说到塑料在轻量化上的应用,我们会想到“以塑代钢”“制件薄壁化”。“以塑代钢”要求塑料的强度能与钢铁PK,在强大外力作用下能毫发无伤;“薄壁化”不是简单地要求塑料薄,而是在“薄如纸”的基础上还坚如磐、韧如丝,对大家眼中柔弱的塑料来说,挑战性是不是有点大?此外,对于塑料而言,其高温熔融流动性是衡量成型加工难易的一项指标,流动性好,才能获得大型薄壁和复杂的制件。

不过,通常高强度、高韧性、高流动性却总是鱼与熊掌不可兼得。一般的方法,韧性提高了,强度立刻下降;强度提高了,韧性和流动性又明显下降。就像跷跷板一样,永远是一边高、一边低。

事实上,高性能聚丙烯专用材料长期依赖进口。因此,如何才能使高强度、高韧性和高流动性达到有效均衡,已成为学术界、产业界攻关的技术难题。

创新三步走

如同一盘好菜要色、香、味俱全,需要从很多方面入手。新材料从开发到应用成功,原材料的性能(原料是否具有高性能)、制件的结构(汽车部件的形状)、加工工艺是成功的三个关键。

这方面,国内新材料研发,尤其是工程塑料研发的领跑者杰事杰集团几近20年的探索努力,联合产学研用各方单位,通过“三步走”的方式——配方创新、结构创新、工艺创新——分别对性能、结构、工艺进行提升,实现了创新材料技术研发及在汽车轻量化上的应用,该项创新成果不仅获得了2017年上海科技进步一等奖殊荣,而且实实在在地服务于汽车产业的发展。

图4 杨桂生领衔的团队获得2017年上海市科技进步一等奖

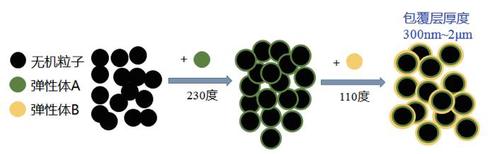

第一步:配方创新——新配方“炒出”新味道 就像炒菜一样,加入不同的调料就能炒出新味道。将无机粒子(如滑石粉)、弹性体A、弹性体B、聚丙烯混合均匀,“倒入”挤出机中“炒一炒”,在各种料充分融合过程中,就形成了“核-壳-壳”结构模型(图5),实现了材料的高强度和高韧性。之后“大厨师”又开发了新“调料”——特殊的超支化弹性体,解决了高流动性问题。这样,“核-壳-壳模型+超支化弹性体”炒出了高性能的聚丙烯材料——高强度、高韧性、高流动性。

第二步:结构创新——计算机仿真模拟 汽车制件的结构模仿容易,创新却很难;一些结构复杂的制件加工也有很大难度。那么什么样的制件结构才能发挥材料的最大性能并实现加工呢?传统的方法是反反复复做试验,不仅浪费材料,也增加时间和成本。怎样才能最短时间、最低成本、高准确度地完成结构设计呢?答案是:计算机仿真模拟。

图5 核-壳-壳结构模型

杨桂生团队利用工程塑料计算机辅助工程开发系统开发出了适合超强超韧材料的分析和仿真计算方法,使仿真准确率达到99.9%,开发周期缩短60% ,填补了该技术领域的国内空白。

第三步:工艺创新——材料性能更可控 好火候让菜更香,好工艺让材料性能更可控。通过调控加工温度、加工时间和剪切场等,能有效调控材料流动的稳定性、强度和韧性。只有掌握好“火候”,才能使制件在保证性能的前提下,实现壁厚的进一步减薄。

应 用

研发出的聚丙烯材料的性能优于国际同类产品,已经实现汽车零部件的以塑代钢和薄壁化,广泛应用于汽车的保险杠、门板、立柱、新能源汽车电池包等。

最直接、最重要的作用是减重 在以塑代钢方面,可以用塑料代替一直以来只能用金属制备的部件。例如,用塑料代替了新能源汽车蓄电池上盖的钣金件,减重70%。这是国内外首次成功将聚丙烯材料应用于蓄电池上盖,也是迄今为止汽车上最大的注塑件。

在原有塑料制件薄壁化方面,零部件的厚度可由原来的3 mm 减至1.8~2.5 mm,减重20%~40%。

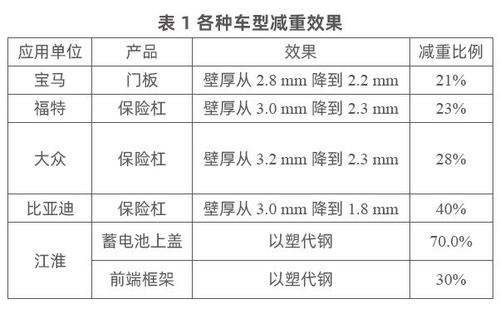

减重效果好不好,直接看数据(见表1)。

从表中数据可见,使用高性能聚丙烯材料后,零部件减重20%~70%不等,极大地促进了汽车的轻量化。

打破国外垄断、出口国外 打破了国外对高性能车用塑料材料的垄断,实现了汽车关键薄壁化零部件原材料的国产化,性价比也远高于国外同类产品(如日本三菱、荷兰利安德巴塞尔等)。

目前,采用高性能聚丙烯材料制造的汽车零部件,已累计装配汽车4 000万余辆,减排500多万吨。该材料已出口美国、德国、西班牙、日本、新加坡等十多个国家,且出口量逐年递增。

前景展望

面对汽车油耗压力的增大和新能源汽车续航里程的短板,无论从传统汽车的节能减排还是新能源汽车增加续航的发展趋势看,轻量化都将成为汽车产品的重要标签。中国汽车轻量化的技术发展路线是:实现到2020年整车减重15%、2025年减重20%、2030年减重35%的轻量化目标。未来,汽车轻量化将更大比例地应用铝镁合金、碳纤维复合材料等来实现轻量化。

杰事杰集团长期专注于“材料解决方案”及“材料再定义”,以新材料开发来驱动轻量化的发展:未来会将更多的塑料应用到更多的部件上——从最初的保险杠、立柱、新能源蓄电池上盖的应用扩展到引擎盖、后门、后尾门等,甚至应用到车身和底盘上;开发绿色材料、可用于新能源汽车车身和底盘的碳纤维增强复合材料等。

轻量化不是纯粹减重,而是在完善和提高汽车综合性能的基础上,尽可能降低车身重量,实现质量降低、结构优化、安全性能提高和成本降低的有机结合。当汽车遇见了塑料,犹如换上一身便装,期待未来的汽车能彻底甩掉多余的“赘肉”,做个轻便而灵活的“瘦子”!

___________________

本文由上海市“科技创新行动计划”科普项目(19DZ2332500)资助。